Fundición a presión de aleación de zinc

fundición a presión

¿Qué es la fundición a presión?

La fundición a presión se llama fundición a presión.

Método de fundición a presión en el que se vierte un líquido de aleación fundido en una cámara de presión.

una cavidad de un molde de acero se llena a alta velocidad y el líquido de aleación se solidifica bajo presión para formar una fundición.

Ventaja y desventaja de la fundición a presión:

Ventaja: buena calidad, alta eficiencia de producción, buen precio.

Desventaja: el material limitado solo aluminio zinc magnesio plomo cobre estaño se puede utilizar para la fundición hasta ahora.

Equipo costoso y herramientas de alto costo.

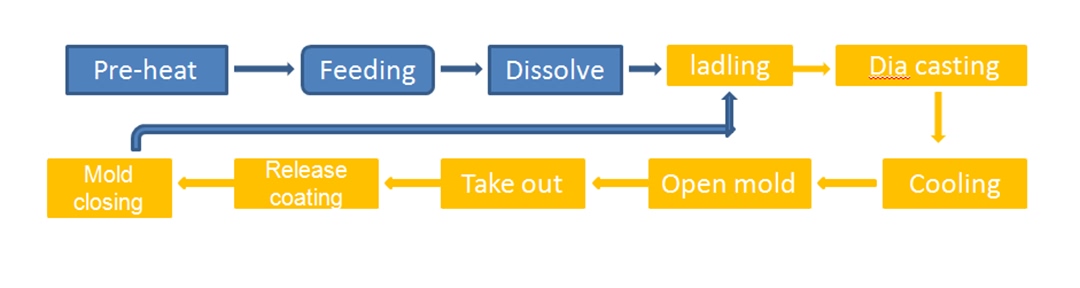

Chat de flujo de fundición a presión:

Tratamiento superficial de piezas de fundición a presión:

1 pintura

2. Recubrimiento en polvo

3. Enchapado

4.Anodizado de óxido

5. Pulido, lijado

6 pintura al óleo

7. voladura de cuentas

El mayor defecto de la fundición a presión.

Interior: estomas, agujero de contracción, agujero de arena, suelto

Superficie: grieta, partición fría, tipo incorrecto, palanquilla de gran tamaño, burbuja, depósito de carbón,

pegado de moho, tensión, hundimiento, rastro, marca de viruela, fregado, grieta, tambor superior, perforación

La fundición a presión es uno de los métodos de formación de metales más avanzados.Con la mejora continua de la tecnología de fundición a presión,

Las aleaciones de fundición a presión ya no se limitan a metales no ferrosos como zinc, aluminio, magnesio y cobre.El tamaño y el peso del troquel

Las piezas de fundición también aumentarán a medida que aumente la potencia de la máquina de fundición a presión, por lo que la perspectiva de la fundición a presión es muy amplia.

El proceso de fundición a presión tiene su superioridad también tiene sus limitaciones.La calidad, la calidad y el costo de los productos.

procesados por diferentes procesos son diferentes.Cómo elegir el procesamiento de productos adecuado

proceso en el proceso de producción nos obliga a elegir.

fundición a presión

¿Qué es la fundición a presión?

La fundición a presión se llama fundición a presión.

Método de fundición a presión en el que se vierte un líquido de aleación fundido en una cámara de presión.

una cavidad de un molde de acero se llena a alta velocidad y el líquido de aleación se solidifica bajo presión para formar una fundición.

Ventaja y desventaja de la fundición a presión:

Ventaja: buena calidad, alta eficiencia de producción, buen precio.

Desventaja: el material limitado solo aluminio zinc magnesio plomo cobre estaño se puede utilizar para la fundición hasta ahora.

Equipo costoso y herramientas de alto costo.

Chat de flujo de fundición a presión:

Tratamiento superficial de piezas de fundición a presión:

1 pintura

2. Recubrimiento en polvo

3. Enchapado

4.Anodizado de óxido

5. Pulido, lijado

6 pintura al óleo

7. voladura de cuentas

El mayor defecto de la fundición a presión.

Interior: estomas, agujero de contracción, agujero de arena, suelto

Superficie: grieta, partición fría, tipo incorrecto, palanquilla de gran tamaño, burbuja, depósito de carbón,

pegado de moho, tensión, hundimiento, rastro, marca de viruela, fregado, grieta, tambor superior, perforación

La fundición a presión es uno de los métodos de formación de metales más avanzados.Con la mejora continua de la tecnología de fundición a presión,

Las aleaciones de fundición a presión ya no se limitan a metales no ferrosos como zinc, aluminio, magnesio y cobre.El tamaño y el peso del troquel

Las piezas de fundición también aumentarán a medida que aumente la potencia de la máquina de fundición a presión, por lo que la perspectiva de la fundición a presión es muy amplia.

El proceso de fundición a presión tiene su superioridad también tiene sus limitaciones.La calidad, la calidad y el costo de los productos.

procesados por diferentes procesos son diferentes.Cómo elegir el procesamiento de productos adecuado

proceso en el proceso de producción nos obliga a elegir.